|

| 电解水制氢系统 |

| Electrolysis hydrogen production system |

电解水制氢装置的组成方式有多种,使用的设备也形式多样。但主要生产流程基本相同,从电解槽产生的气体必须通过气液分离、降温后才能输出使用。本课件介绍电解水制氢装置的组成与工艺监控。 |

| 电解水制氢系统组成 |

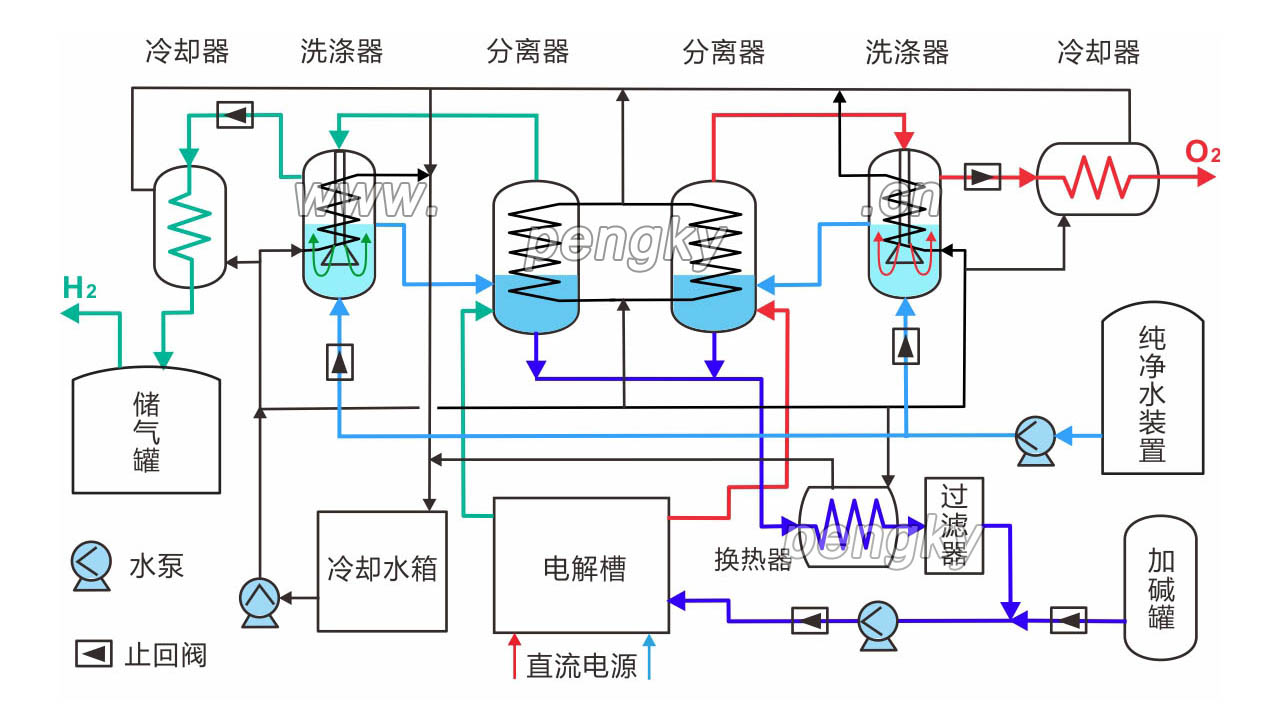

图1是电解水制氢系统组成示意图,主要由电解槽、分离器、洗涤器、冷却器、供水、加碱等设备组成。 |

| 图1--电解水制氢系统组成框图 |

电解槽是电解水制氢系统的核心设备,为了降低水的电阻,提高电解效率,必须在水中加入NaOH或KOH电解质,配成30%左右的碱液注入电解槽。电解水同时产生氢气与氧气,两种气体处理方式相同,下面对两路输出气体做简单介绍。 先看氢气端,绿色箭头线代表氢气管道与走向。由电解槽电解出来的氢气中含有较多碱液,先经过气液分离器把碱液分离出去,再通过洗涤器进一步分离出残余的碱液,得到纯净的氢气,再通过冷却器输出到储氢罐备用。 氧气端基本相同,红色箭头线代表氧气管道与走向。由电解槽电解出来的氧气中含有较多碱液,先经过气液分离器把碱液分离出去、再通过洗涤器进一步分离出残余的碱液、得到纯净的氧气,再通过冷却器到储氧罐存储或放空。 下面对主要设备的结构、工作原理与作用做介绍:电解槽的工作原理与结构在《单极电解槽结构与原理》与《双极式电解槽结构》课件中已介绍过,这里不再介绍。 |

| 气液分离器 |

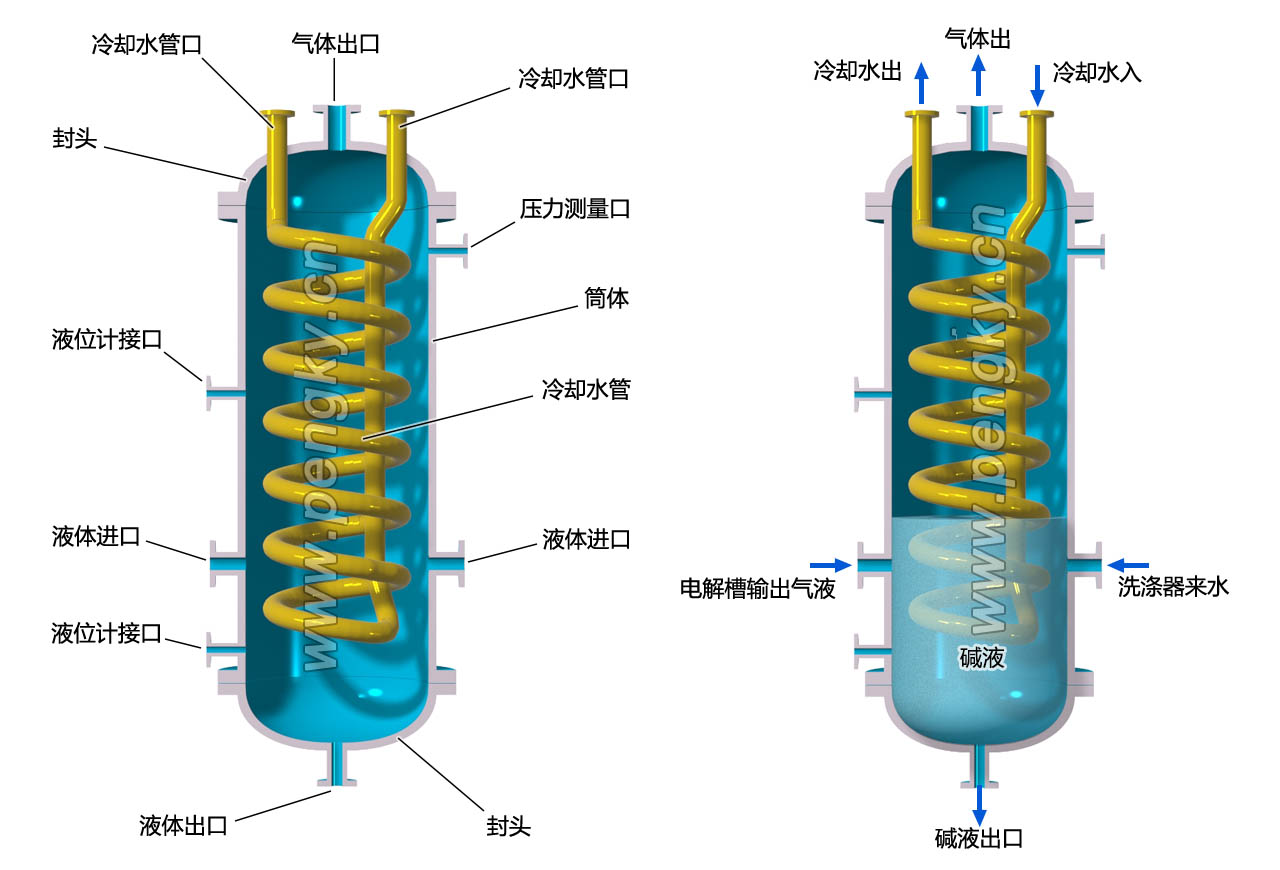

电解槽产生的氢气与氧气由电解槽排出进入分离器,含有碱液,气体中也有雾状的碱液,必须将碱液分离出去,气液分离器可实现气液的分离,图2是气液分离器的结构图,氢气分离器与氧气分离器结构相同。 气液分离器有一个能承受一定压力的容器,称为壳体,壳体由筒体与封头组成。在壳体内有绕成螺旋状的金属管,金属管两端接到壳体的管口,连接冷却水管。壳体上方有气体出口,壳体底部有液体出口,壳体侧面有气液混合物入口与纯净水入口,见图2左图。 |

| 图2--电解水制氢汽水分离器 |

图2右图为气液分离器工作原理图,分离器是利用重力沉降分离的方法,进入分离器的气液混合物中的液体下沉到分离器底部,气体部分进入上部空间,由于气体中含有液滴等雾状液体,还要进行分离。在分离器内的冷却水管使分离器内保持较低的温度,温度下降使气体中的雾状液粒结成大的液滴,大的液滴因重量下降到下面液体中,实现气液分离。分离出的气体从上部出口输出。气液分离器安装位置要高于电解槽,保证电解槽生成气体上升到分离器,具体连接见图1。 实际的气液分离器内用多管并列方式,以加大换热面积。换热器结构有多种,这里不另介绍了。 气液分离器侧面还有上下2个液位取样口,用来测量分离器内液位。分离器液位下降时,补充液体来自洗涤器。分离出的液体由下部出口返回电解槽。 气液分离器上部有压力取样口,该点压力代表系统压力。 气液分离器还有卧式结构,可增大气液接触面积,减少设备高度。 |

| 气体洗涤器 |

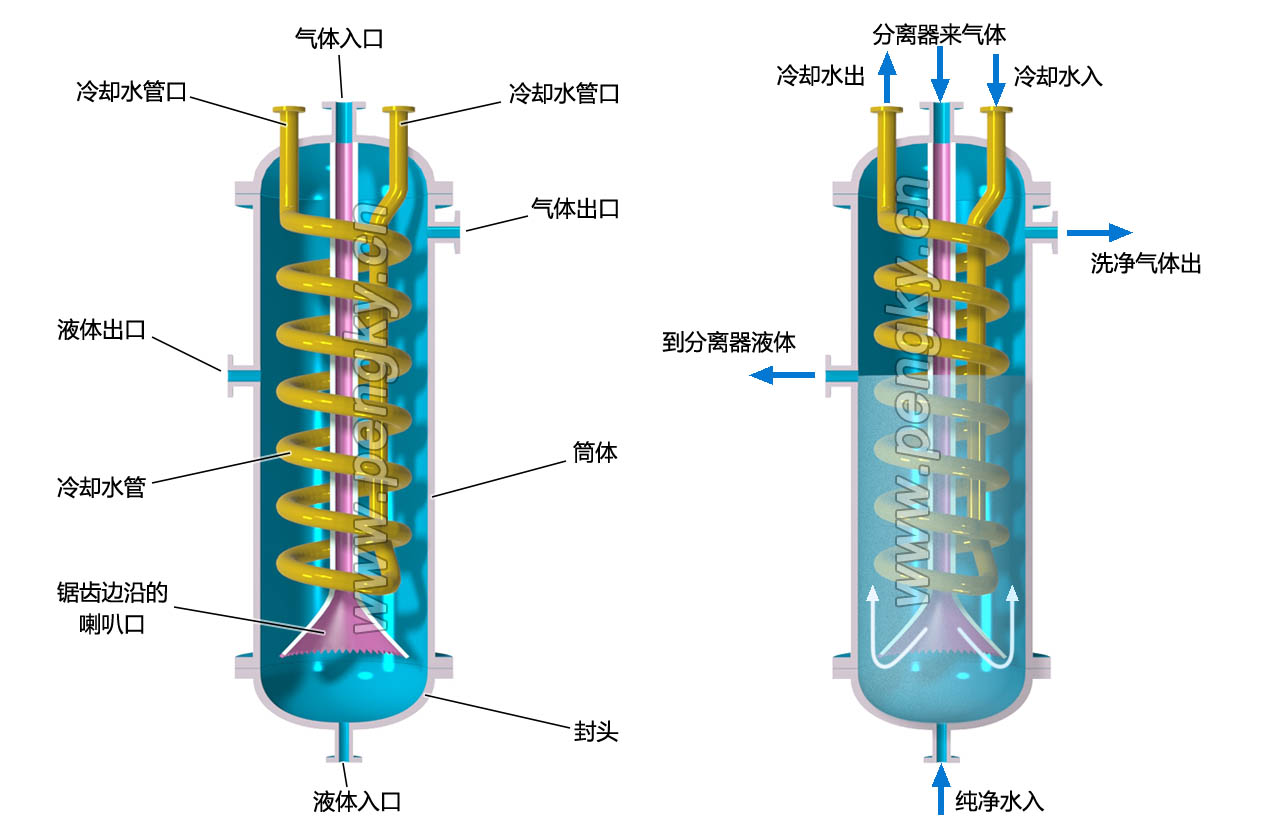

从气液分离器出来的气体仍会含有少量的雾状碱液与水蒸气,通过气体洗涤器可洗去残存的液体。 |

| 图3--电解水制氢气体洗涤器 |

洗涤器工作原理如题3右图所示,从分离器来的气体从洗涤器顶部进入直管,直管下半部分浸在纯净水中,气体从锯齿状喇叭口出来形成无数小气泡通过纯净水上升(下方白色箭头线表示气体走向),无数小气泡与水有很大的接触面积。纯净水温较低,小气泡中的液体会溶于水中。纯净气体从上部出口输出。纯净水从底部进入洗涤器,补充系统因电解失去的水分。洗涤器安装位置要高于气体分离器,以保证内部液体能流入分离器,具体连接见图1。 气体洗涤器也有采用喷淋加筛板的结构。洗涤器与卧式气液分离器合成一体,在电解水制氢系统中也有较多应用。 |

| 换热器、冷却器、干燥器 |

| 换热器 |

在电解水时碱液温度会上升,为了保证电解槽内碱液温度维持在85度至90度,必须对进入电解槽的碱液通过换热器进行降温。换热器是一个能承受一定压力的容器,在容器内有螺旋状管道,管道接到容器外接口。换热器内有循环冷却水,碱液通过管道时就会降温。进入换热器的冷却水受控制阀控制流量,维持适当的降温幅度。 |

| 冷却器 |

系统生成的氢气与氧气在输出前通过冷却器进一步降温,冷却器结构与换热器类似。 |

| 过滤器 |

在生产过程中碱液中可能产生固态杂质,需经过过滤器除去这些杂质才能重新进入电解槽。 |

| 干燥器 |

有些制氢系统配有干燥器,利用干燥剂对氢气进一步干燥,对输出的氢气进一步干燥,干燥器种类很多,这里不具体介绍了。 |

| 纯净水装置、加碱装置、冷却水水箱 |

| 纯净水装置 |

电解过程要消耗大量的水,要不断向系统补充纯净水。小型电解水系统可直接向纯净水箱注入蒸馏水。大中型电解水系统配有专门的纯净水生产设备,直接用自来水生产纯净水。自来水经过多种方式过滤后再反渗透装置处理后生成纯净水。纯净水通过补水泵送往气体洗涤器。 纯净水采用去离子水可以增加电解水制氢设备的使用寿命,提高电解效率。 |

| 碱液罐 |

电解水制氢使用30%浓度的纯净碱液,是用纯净水或蒸馏水加纯净的NaOH(或KOH)配制。 当制氢系统停车检修时,配碱泵在阀门控制下把碱液从系统中抽出送往碱液罐存储。 |

| 冷却水箱 |

在电解水时碱液温度会上升,为了保证电解槽内碱液温度维持在85度至90度,必须对进入电解槽的碱液进行降温。分离器与洗涤器需要冷却,直流电源需要冷却,都靠水冷却,系统中设有冷却水箱。冷却水也要比较纯净的水,不带酸性或碱性,通过冷却水泵向系统提供冷却水。返回的冷却水要经过散热器降温才能返回水箱,散热器采用风扇散热。 |

| 电解槽直流电源 |

电解槽的直流电源输出电压与电流要根据电解槽规格配套,中小型电解水制氢系统直流电源输出电压数十伏,电流数百安,供电电源直接采用380V交流电,转换成直流电输出,电源装置釆用风扇降温或水冷却。大型电解水制氢系统的电源输出电压超200V,电流超5000A,供电电源采用3kV或6kV或10kV等高电压。电源系统采用风冷却,功率电子器件采用水冷却。 电解直流电源的输出电压与电流均要可控。 |

| 其他设备 |

| 阀门 |

制氢系统中有多种阀门,有电动的电磁阀,防止流体倒流的止回阀,有可连续调节流量的控制阀(调节阀),还有很多的手动阀门。用这些阀门与管道就可以把各个设备连接起来,并实现多种工艺操作。为防止意外系统还要安装安全阀。 |

| 水泵 |

制氢系统中碱液的循环非常重要,因为电解过程产生大量的热量,需把碱液循环到电解槽外进行降温,碱液循环泵负责系统的碱液循环,循环的路径是:循环泵→电解槽→汽水分离器→换热器→过滤器→循环泵→电解槽,碱液在换热器降温后经循环泵返回电解槽。循环有利于电解气体的排出,提高电解效率。碱液 系统中还有负责补充纯净水的补水泵。 负责冷却水循环的冷却水泵。 加碱罐有自带的配碱泵。 纯净水装置可能配有进水泵,等等。 |

| 电解水制氢过程测控系统 |

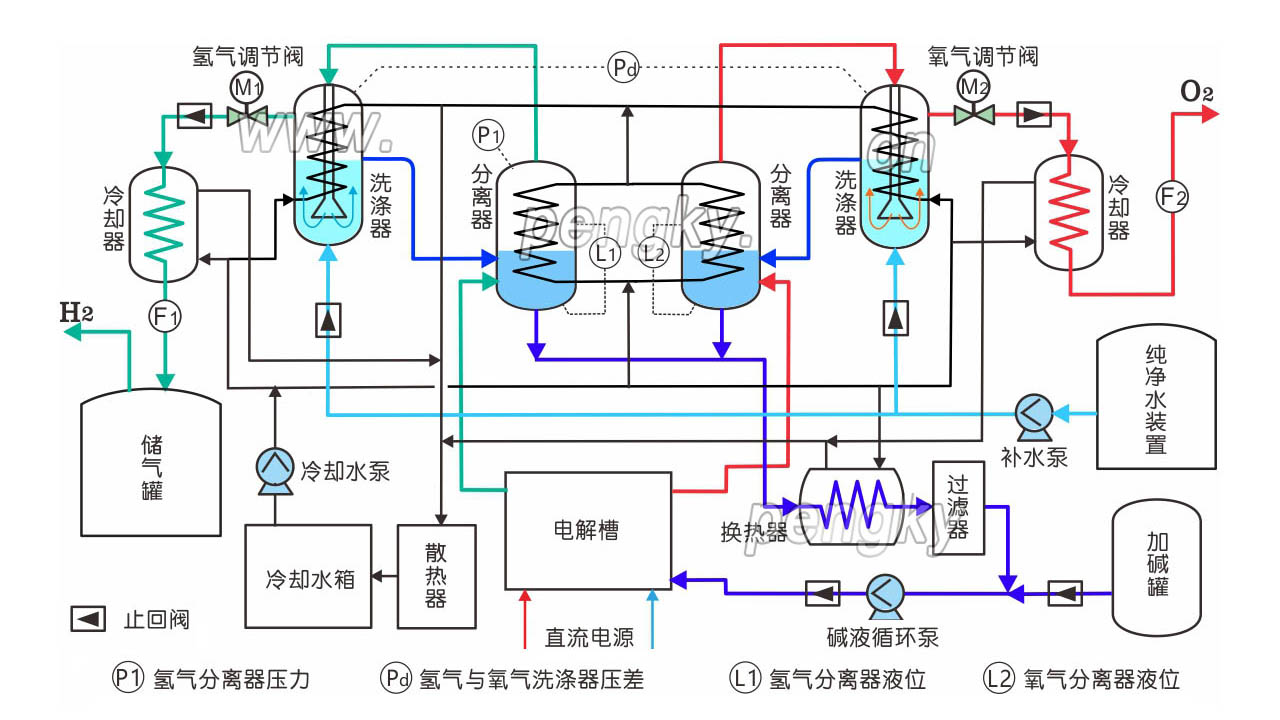

图4是电解水制氢系统的工艺流程图与控制图,在图1说明中已简单介绍了电解水制氢系统的工艺流程,在图2中介绍了气液分离器的结构与工作原理,在图3中介绍了气体洗涤器的结构与工作原理,也介绍了其他其他主要设备。电解水生产过程控制由系统控制器进行,下面对生产工艺控制作介绍,介绍几个主要的控制项目,其中一些控制参数仅做参考。 |

| 图4--电解水制氢系统的工艺流程图与控制图 |

| 热工控制系统 |

系统中安装有温度变送器、压力变送器、差压变送器、流量变送器采集生成过程的数据、各变送器通过电缆连接到系统控制器(计算机控制中心),系统控制器可以是微型计算机或PLC可编程控制器或其他工业控制机。控制器根据监控信息控制系统正常运行。系统还安装许多现场观测的压力表、温度计、液位计等,方便人工监视。 |

| 压力控制 |

在电解水过程中,要求电解槽、分离器、洗涤器等装置在正常的压力下工作,压力控制也是系统设备安全的重要保证。压力主要影响电解效率,适当的高压可降低电解液的含气度,使电解液导电性增强,提高电解效率。但压力太高会增大氢气和氧气在电解液中的溶解度,减少了氢气与氧气的产量。电解水制氢系统的主要设备都设有压力测量,图3中仅显示了氢分离器的压力测量点P1,该点压力能反映系统压力,即电解槽、分离器、洗涤器等的压力。由于不同的电解水制氢设备的组成,结构不同,系统压力设定也不同,低的设在0.5MPa至1.0MPa,高的达4.0MPa,具体数值要看产品说明书。 压力变送器把压力转换成电信号给控制器处理。 系统压力控制主要通过氢气洗涤器输出调节阀与氧气洗涤器输出调节阀的开度来调节压力, 在冷却器、储气罐等设备上都有压力检测,就不介绍了。 |

| 电解槽氢气与氧气两侧的压力差控制 |

若电解槽氢、氧两侧的压力相差过大,会造成氢氧气相互渗透形成混合气体,混合气体极易产生爆炸。在氢气洗涤器与氧气洗涤器的上方各有一个压力取样口,通过管道连接到差压变送器Pd,系统控制器根据压差对氢气洗涤器输出调节阀与氧气洗涤器输出调节阀进行控制,使压差保持在安全范围内,一般电解水制氢系统允许压差为±50mm水柱。 |

| 气水分离器的液位控制 |

前面介绍过洗涤器的液位由液体出口高度决定,而气水分离器的液位需系统控制器来控制。 气水分离器的安装高度要高于电解槽,分离器的液位就是电解槽的液位,保证电解槽充满电解液。 电解时产生氢气和氧气,会使气水分离器的液位逐渐下降,如果液位太低,气体有可能进到下面的出液管,发生氢气与氧气混合,是极其危险的,所以保持气水分离器的液位在安全范围内非常重要。 氢气和氧气的气水分离器结构相同,在气水分离器侧面上下有2个液位取压点,通过管道连接液位变送器(一种差压变送器)L1与L2,系统控制器根据变送器的信号控制纯净水箱的补水泵给洗涤器补水,洗涤器的水通过上弯管到气水分离器,保证气水分离器的液位在安全范围内。 冷却水箱也有液位检测。 |

| 温度控制 |

系统多个设备有温度测量与控制,主要有电解槽液温、气液分离器内温度、冷却水箱温度等,由于检测点较多,图中未标出。 电解槽温度非常重要,温度超过90℃会有大量水蒸气混入氢气和氧气,影响系统效率,连续高温运行使电解槽内石棉隔膜的寿命缩短。但电解槽内温度过低会影响电解效率,系统温度通常控制在80~90℃。电解槽温度高时要启动冷却水泵,特别是换热器的冷却。也可减小电解槽的电流,若温度超过上限值就要关闭电解槽电源。电解槽本身带有温度测量装置,小电解槽在氢气出口管安装温度测量装置,由温度变送器把信号传给控制器处理。 气液分离器内温度要比电解槽温低才有利于气液分离,同样靠冷却水降温。 当冷却水箱水温较高时要加大散热器风扇力度,降低进入冷却水箱的水的温度。 在氢气冷却器与氧气冷却器上有温度检测点。 |

| 流量检测 |

在氢气冷却器与氧气冷却器的输出管道有气体瞬时流量检测,F1是氢气瞬时流量变送器,F2是氧气瞬时流量变送器。系统控制器将瞬时流量与输入电解槽的瞬时电功率比较可得到此时的电解效率。系统控制器把瞬时流量累计起来就是累计时段的气体产量。 |

| 其他 |

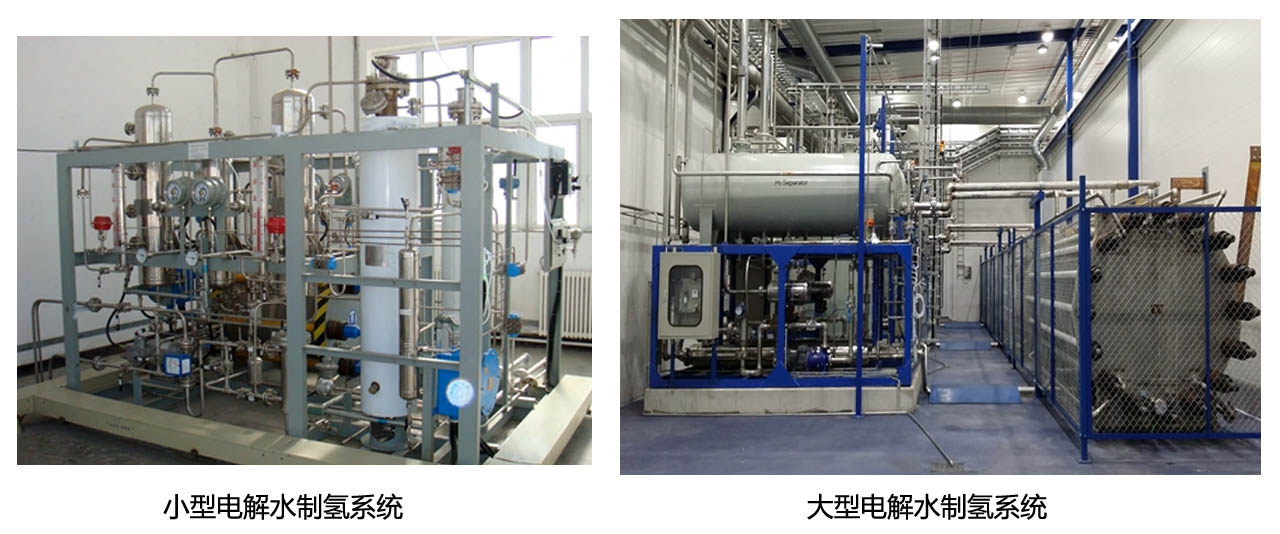

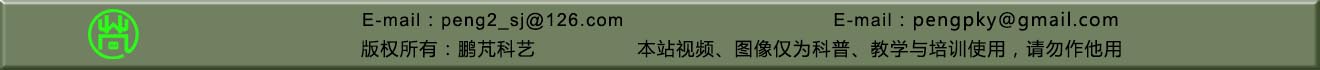

纯净水生产设备是独立的设备,本身有独立的控制设备,有温度、压力、液位、流量以及多个电气参数检测与控制。 直流电源设备除了电气参数检测与控制外,还有温度测量与冷却水控制。 大中型电解水制氢系统的许多部件都安装有现场压力与温度检测仪表,并且有报警功能。 系统有电解液浓度检测点,可定时取样进行分析。 系统中有许多阀门,有开与关的电磁阀,也有防止液体或气体倒流的止回阀,还有手动阀门,这些阀门控制各设备之间的连接。还有一些在检修时进行放空与排污的阀门。 下面是来自网络的两张电解水制氢系统的图片。 |

| 返回上一页 | Back to Previous Page | |||

|